深圳市17c起草在线-17c·moc起草-红桃17·c18起草-17c.com官网-17c免费版官网在线观看(xiáng)模具有限公司

電話: 86 - 755 - 2977 3559

電話: 86 - 755 - 29604615

傳真: 86 - 755 - 2960 4572

郵箱: kexiangmold@126.com

sales@cousunmold.com

地(dì)址(zhǐ): 深圳市光明新區公明街道西田社

區第二工業區24棟(dòng)A區

開裂,包括製件表麵絲(sī)狀(zhuàng)裂紋、微(wēi)裂、頂白、開裂及因製件粘模(mó)、流道(dào)粘模而造成或創傷危(wēi)機,按開裂時間分脫模開(kāi)裂和應用開裂。主要有(yǒu)以下幾(jǐ)個方麵的原因造成:

加工方麵:

(1)加工壓力過大(dà)、速度過快、充料愈多(duō)、注射、保壓時(shí)間過長,都會造成內應力(lì)過大而開裂。

(2)調節開模速度與壓力防止快速強拉製件造(zào)成脫模開裂。

(3)適當調高模具溫度,使製件易於脫模(mó),適當調低料(liào)溫防止分解。

(4)預防由於熔(róng)接(jiē)痕,塑料降解(jiě)造成機械強度變低而(ér)出現開裂。

(5)適當使用脫模劑(jì),注意經常消除模麵附著的氣霧等物質。

(6)製件殘餘應力,可通過在(zài)成型後立即進行退火熱(rè)處理來消除內應力而減少(shǎo)裂紋的生成。

2.模具方麵:

(1)頂出要平衡,如頂杆(gǎn)數量、截麵積要足夠,脫模(mó)斜度要足夠,型腔麵要有足夠光滑(huá),這樣才(cái)防止由於外力導致頂(dǐng)出(chū)殘(cán)餘應力集中而開裂。

(2)製件結構不能太薄,過(guò)渡部份應盡量采用(yòng)圓弧過渡,避免尖角、倒角造成應力集中。

(3)盡量少用金屬嵌件,以防止嵌件與製件收縮率不同造(zào)成內應(yīng)力加大(dà)。

(4)對深底製件應設置適當的脫模進氣孔道,防止形成真空負壓。

(5)主流道足夠(gòu)大使澆口料未來得及固化時脫模,這樣易於脫模。

(6)主流道襯套與(yǔ)噴嘴接合應當防止冷(lěng)硬料(liào)的拖拉而使製件粘在定模上。

3.材料方麵:

(1)再生料(liào)含量太高,造成(chéng)製件(jiàn)強(qiáng)度過低。

(2)濕度(dù)過大,造成一些塑料與水汽發生化學(xué)反應,降低強度而出(chū)現頂出開裂。

(3)材(cái)料本身不適宜正在加工的環境或(huò)質量(liàng)欠佳(jiā),受到汙染(rǎn)都會造成開裂。

4.機台方麵:

注塑機塑化容(róng)量要適當,過(guò)小塑化(huà)不充(chōng)分未能完全混合而變脆,過大時會降解(jiě)。

注塑製品氣泡的原因分析(xī)

氣泡(真空泡)的氣體十分稀薄屬於(yú)真(zhēn)空(kōng)泡。一般說來,如果在開模瞬間已發現存在氣泡是屬於(yú)氣體幹擾問題。真空泡的形成是由於充注進塑料不(bú)足(zú)或壓力較低。在模(mó)具(jù)的急劇冷卻作用下(xià),與型腔接角的燃(rán)料(liào)牽拉,造成體積損失的結果。

解決辦法:

(1)提高注射能量:壓力、速度、時間和料量,並提高背壓,使充(chōng)模豐滿。

(2)增加料溫流動順暢。降低(dī)料溫減少收縮,適當提高模溫,特別是形成真空泡部位的局(jú)部模(mó)溫。

(3)將澆口設置在製件厚的部份(fèn),改善噴嘴、流道(dào)和澆口的(de)流動狀(zhuàng)況,減少壓務的消耗。

(4)改進模具排氣狀況。

注塑(sù)製(zhì)品翹曲變形的原因分析

注塑製品變形、彎曲、扭曲現象的發生主要是由於(yú)塑料成型(xíng)時流(liú)動方向(xiàng)的收縮率比垂直方向的(de)大(dà),使製件各(gè)向收縮(suō)率不同而翹曲,又由於注(zhù)射充模(mó)時不可避免地在製件內部(bù)殘留有較大的(de)內應力而引起翹曲,這些(xiē)都是高應力取向造成的變形的表現。所以從根(gēn)本上說(shuō),模具設計決定了製件的翹曲傾向,要通過變更成型條件來抑製這種傾向是十分困難的,最終解決問題必(bì)須從模具設計和改良著手。這種現象的主要有以下幾個方麵造成:

1.模具(jù)方(fāng)麵:

(1)製件的厚度、質量要均(jun1)勻。

(2)冷卻係統的設計要使模具型腔各部分溫度均(jun1)勻(yún),澆注係統要使料流對稱避免因流動方向(xiàng)、收縮(suō)率不同而造成(chéng)翹曲,適(shì)當加粗較難成型部份的(de)分流(liú)道(dào)、主流道,盡量消除型腔內的密度(dù)差、壓力差、溫度差。

(3)製件(jiàn)厚薄的(de)過渡區(qū)及(jí)轉角要足夠圓滑,要有良好的脫模性,如增加(jiā)脫模餘度,改善模麵的拋光,頂出(chū)係統要保(bǎo)持平(píng)衡。

(4)排(pái)氣要良好。

(5)增加製件(jiàn)壁厚或增加(jiā)抗翹曲方向,由(yóu)加強筋來增強製件(jiàn)抗翹曲能力。

(6)模具所用的材料強度不足。

2.塑(sù)料方麵:

結晶(jīng)型比非結晶(jīng)型塑料出現的翹曲變形(xíng)機會多,加之結晶型塑料可利用結晶度隨冷卻速度增大而降低,收縮率(lǜ)變小的結晶過程來矯(jiǎo)正翹曲變形。

3.加工方麵:

(1)注射壓力(lì)太(tài)高,保壓時間太長,熔料溫度太低速(sù)度太快會造成內應力增加而出現翹曲變形。

(2)模具溫度過高,冷卻時(shí)間過短,使脫模時的製件過熱而出現頂出變形。

(3)在保持最低限度充料量下減少螺杆轉速和(hé)背壓降低密度來限製內應力的產生。

(4)必要時(shí)可對容易翹曲變形的製件進行模具軟性定形或脫模後進行退米處理。

注(zhù)塑製品色條色線色花分析

這種缺(quē)陷的出現主要是采用色母粒著色(sè)的塑料製件較常出現的問題,雖然色母粒著色在色型(xíng)穩定性、色質純度和(hé)顏色(sè)遷移性等方麵均優於幹粉著色、染漿著色,但(dàn)分配性,亦即色粒在稀釋塑料在混合均(jun1)勻(yún)程度卻相對較(jiào)差,製成品自然就帶有區域性色澤(zé)差異(yì)。主要解決辦法:

(1)提高(gāo)加料段(duàn)溫度,特別是加料段後端的溫度,使其溫度接近或略(luè)高(gāo)於熔融(róng)段溫(wēn)度,使色母粒進入(rù)熔(róng)融段時盡快熔化,促進與稀釋均勻混合,增加液態(tài)混合機會(huì)。

(2)在螺杆轉速一定的情況(kuàng)下,增加背(bèi)壓壓力使料筒內的熔料溫度(dù)、剪切作(zuò)用都得到提高。

(3)修改模具,特別澆注係(xì)統,如澆(jiāo)口過寬,融料通過時,紊流效果(guǒ)差,溫度(dù)提升不高,於是就不均勻,色帶模腔,應(yīng)予改窄。

注塑製品收縮凹陷的原因分析

注(zhù)塑成型過(guò)程(chéng)中,製品收縮凹陷是比較常見的現象。造成這種情況的主(zhǔ)要(yào)原因有:

1.機台方麵:

(1)射嘴孔太大造成融料回流(liú)而出(chū)現收縮,太小時阻力大料(liào)量不足出現收縮。

(2)鎖(suǒ)模力(lì)不足造成飛邊(biān)也會出現收縮,應檢查鎖模係統是否有問題。

(3)塑化(huà)量不足應選用塑化量大的機台(tái),檢查螺(luó)杆與(yǔ)料筒是(shì)否磨損。

2.模具方麵:

(1)製件設計要使壁厚均勻,保證收縮一致。

(2)模具的冷卻(què)、加(jiā)溫係統要保證各(gè)部份的溫度一致。

(3)澆注係統要保(bǎo)證(zhèng)通(tōng)暢(chàng),阻力不能過大,如主流道、分流道(dào)、澆口的尺寸要適當,光潔度要足夠,過渡區要圓弧過(guò)渡。

(4)對薄件應提高溫(wēn)度,保證料(liào)流暢順,對厚壁製件應降(jiàng)低(dī)模溫(wēn)。

(5)澆口要對稱開設,盡量開設在製件厚(hòu)壁部位,應增加冷料井容積。

3.塑料方麵:

結晶性的塑(sù)料比非結(jié)晶性塑料收縮曆害(hài),加工時要適當增加(jiā)料量,或在塑料中加成換劑,以加快結晶(jīng),減少收縮凹陷。

4.加工方麵:

(1)料筒溫度過高,容積變化大(dà),特別是前(qián)爐溫度,對流動性差的塑料應(yīng)適當提高溫(wēn)度、保證暢順。

(2)注射壓力、速(sù)度、背壓(yā)過(guò)低、注射(shè)時(shí)間過短,使料量(liàng)或密度不足而收縮(suō)壓力、速度、背壓過大、時間過長造成飛邊而出現收縮。

(3)加(jiā)料量即緩衝(chōng)墊過大時消耗(hào)注(zhù)射壓力,過小時,料量不(bú)足。

(4)對於不要(yào)求精度的製件(jiàn),在注(zhù)射保壓完畢,外層基本冷(lěng)凝(níng)硬化而夾心部份尚柔(róu)軟又(yòu)能頂出的製(zhì)件,及早出模,讓其在空氣或熱水中緩慢冷卻,可以使收縮凹(āo)陷平緩而不那麽顯眼又不影響使用。

注塑製品透明缺陷的原因分析

熔斑(bān)、銀紋、裂紋聚苯乙烯、有機玻璃的(de)透明製件,有時候透過光線可以看到一些閃(shǎn)閃發光的細絲般的銀紋。這些銀紋又稱爍斑或裂紋。這(zhè)是由於拉應力的垂直(zhí)方(fāng)向(xiàng)產生了應力,使用權聚合物分子發重型流動取向而與未取向部分折完(wán)率差異表現出來。

解決方法:

(1)消除氣體及其它雜質的幹擾,對塑(sù)料充分幹燥。

(2)降低料溫,分段調節料筒溫度,適當提高模溫。

(3)增加注射(shè)壓力,降低注射速度。

(4)增加或減少預塑背壓壓力,減少螺杆(gǎn)轉速。

(5)改善(shàn)流道及型腔排氣狀況。

(6)清理射嘴、流道和澆(jiāo)口可(kě)能的堵塞。

(7)縮短成型(xíng)周期,脫模後可用退火(huǒ)方(fāng)法消除銀紋:對聚苯乙烯在78℃時保持15分鍾,或50℃時保持1小時,對聚碳酸酯,加熱到160℃以上保(bǎo)持數分鍾。

注(zhù)塑製品(pǐn)顏色不均的原因分析

造成注塑製品(pǐn)顏色不均的主要原因及解決方法如下:

(1)著色劑擴散不良,這種情況往往使澆口附近出(chū)現花紋。

(2)塑料或著色劑熱穩定性差(chà),要穩定製件的(de)色調,一(yī)定要嚴格固定(dìng)生產條件,特別是(shì)料溫、料量和生產周期。

(3)對結(jié)晶型塑料,盡量使製件各部分的冷卻速度一致(zhì),對於壁(bì)厚(hòu)差異大的製件,可用著色劑來掩蔽色差,對於壁厚較均勻的(de)製件要固定好料溫和模溫。

(4)製件的造型和澆口形式,位置對塑料(liào)充填情況有影(yǐng)響,使製件的某些局部產生色差,必要時要進(jìn)行修改。

注塑製品顏色及光(guāng)澤缺陷(xiàn)的原因分析

正常(cháng)情況下(xià),注塑製件表麵具有的光澤主要由塑料的類型、著色劑及模麵的(de)光潔度所決定。但經常也會因(yīn)為一些其他的原因造成(chéng)製品的表麵(miàn)顏色及光澤缺陷、表麵暗色等(děng)缺陷。造成這種原因及解決方法分析如下:

(1)模具光潔度差,型腔表麵有鏽跡等,模具排氣不良(liáng)。

(2)模具的澆注係統有缺陷,應增大冷料井,增大流道、拋光主流(liú)道、分流道和澆口。

(3)料溫與模溫偏(piān)低,必要時(shí)可用澆(jiāo)口局部加熱辦法。

(4)加工壓力過低、速度過慢(màn)、注射時間不足、背壓不足,造成密實性差而使(shǐ)表麵暗色。

(5)塑(sù)料要充分塑化,但要防止料的降解,受熱(rè)要穩定,冷卻要充分,特別是厚壁的。

(6)防止冷料進(jìn)入(rù)製(zhì)件,必要時改用自(zì)鎖式彈簧或降低噴嘴溫度。

(7)使用的再生料過多(duō),塑(sù)料或著色劑質(zhì)量差,混有(yǒu)水汽或其它雜質,使用的潤滑劑質量(liàng)差。

(8)鎖模力(lì)要足夠。

注塑製品銀(yín)紋的原因分(fèn)析

注塑製(zhì)品銀紋,包括表麵氣泡和內部氣孔。造成缺陷的主要原因是氣體(主要有水汽、分解氣、溶(róng)劑(jì)氣、空氣)的幹擾(rǎo)。具體原因分析如下:

1.機台方麵:

(1)料筒、螺杆磨損或過膠頭、過膠圈存在料流死(sǐ)角,長期受熱(rè)而分解。

(2)加熱係統失控,造成溫(wēn)度過高而分解,應檢查(chá)熱電偶、發熱圈等加熱元件是否有(yǒu)問題。螺杆設計不當,造成個解或容易帶進空氣。

2.模(mó)具方麵:

(1)排氣(qì)不良。

(2)模(mó)具中流道、澆口、型腔的(de)磨擦阻力大,造成局部過熱而出現分解。

(3)澆口、型腔分(fèn)布不平衡,冷卻係統不合理都會造成受熱不平衡而出現局(jú)部過熱或阻塞空氣的通道。

(4)冷卻通路漏水進入型腔。

3.塑料方麵:

(1)塑料濕度大,添加再生料比例過多或含有有害性屑料(屑料極易分解),應充分幹(gàn)燥塑料及消(xiāo)除(chú)屑料(liào)。

(2)從大氣中吸潮或從著色劑吸潮,應(yīng)對(duì)著色劑也進行幹燥,最好在機台(tái)上裝幹燥(zào)器。

(3)塑料中添加的(de)潤滑劑(jì)、穩定劑等的用量過多或混合不均,或者塑料本身帶有揮(huī)發性溶劑。混合塑料受熱程度難以兼顧(gù)時也會出現分(fèn)解。

(4)塑料受汙染,混有其它塑料。

4.加(jiā)工方麵:

(1)設置溫度、壓力、速度、背壓、熔膠馬達轉速過高造(zào)成(chéng)分解,或壓力、速度過低,注射時間、保壓不充分(fèn)、背壓過(guò)低時,由於未能(néng)獲得高壓而密度不足無法熔解氣體而出現銀紋,應設(shè)置適(shì)當的溫度、壓力、速度與時間及采用多段注射速(sù)度。

(2)背壓低、轉(zhuǎn)速快易使空氣進(jìn)入料筒,隨(suí)熔料進入模具,周期過長時(shí)融料在料筒內受熱過長而出現分解。

(3)料量不足,加料緩衝墊過(guò)大,料溫太低或模溫太(tài)低(dī)都(dōu)影響料的流(liú)動和成型壓力,促使氣泡的生成。

注塑(sù)製品有熔接縫的原因分析

熔融塑料(liào)在型腔中由(yóu)於遇到嵌件孔洞、流(liú)速不(bú)連(lián)貫的區域、充模料流中斷的區域而(ér)以多股形式匯合時,因不能完全熔合(hé)而(ér)產生線性的熔(róng)接縫。此外(wài)在發生澆口噴射充模也會生成(chéng)熔(róng)接縫,熔接縫處的強度等性能很差。主要原因(yīn)分析如下:

1.加工方麵:

(1)注射壓力、速度過低,料筒溫度、模溫過低,造(zào)成進入模具的融料(liào)過早冷卻而出現(xiàn)熔接縫(féng)。

(2)注射壓力、速度過高時,會出現噴(pēn)射而(ér)出現熔接縫(féng)。

(3)應增加轉速,增加背壓壓力使塑料粘度下降,密度增(zēng)加。

(4)塑料要幹燥好(hǎo),再生料應少用,脫模劑用量太多(duō)或質量不好也會(huì)出(chū)現熔接縫。

(5)降低鎖模力,方便排氣。

2.模具(jù)方麵:

(1)同一型腔澆口過多(duō),應減少澆口或對稱設置,或盡量靠近熔接縫設置。

(2)熔接縫處排(pái)氣不良,應開設排氣係統。

(3)澆道過大(dà)、澆注係統尺(chǐ)寸不(bú)當,澆口開設(shè)盡量避免熔體在(zài)嵌件孔洞周圍流動,或盡(jìn)量少用嵌(qiàn)件。

(4)壁厚變化過大,或壁厚過薄,應使製件的壁厚均勻。

(5)必要時應在熔(róng)接縫處(chù)開設(shè)熔合井使熔接縫脫離製件(jiàn)。

3.塑料方麵:

(1)對流動性差或熱敏性的(de)塑料(liào)應適當添加潤滑劑及穩定劑。

(2)塑(sù)料含的雜質多,必要時要換質(zhì)量(liàng)好的塑料。

注塑製品震紋的原因分析

PS等剛性塑料製(zhì)件在其澆(jiāo)口附近的表麵,以澆口(kǒu)為中心的形成密(mì)集的波紋,有時稱為震紋。產生原(yuán)因是熔體粘度過大而以滯流形式充模時,前(qián)端(duān)的料(liào)一接(jiē)觸到型(xíng)腔表麵(miàn)便很快冷凝收縮起來,而後(hòu)來的熔料(liào)又脹開已收縮的冷料繼續前(qián)進過程的不斷交替使料流在前進中形成了表麵震紋。

解決方法:

(1)提高料筒溫度特別是射嘴溫度,還應提高模具溫度。

(2)提高注射壓力與速度(dù),使其快速充模型腔。

(3)改善流道、澆口尺寸(cùn),防止阻力過大。

(4)模具排氣要良好,要設置足夠大的冷料井。

(5)製件不要設(shè)計得過於(yú)薄。

注塑製品腫脹和鼓(gǔ)泡(pào)的原因分(fèn)析

有些塑(sù)料製件在成型(xíng)脫模後,很快在金屬嵌件的背麵或(huò)在特別厚的部位出現腫脹或鼓(gǔ)泡。這是因為未完全冷卻硬化的塑料在內壓罰的作用下釋放氣體膨脹造(zào)成(chéng)。

解決措施:

1.有效的冷卻。降低模溫,延長(zhǎng)開模時間(jiān),降低料的幹(gàn)燥與加工溫度。

2.降低充模(mó)速度,減少成(chéng)形周期,減少流動阻力。

3.提(tí)高保壓壓力(lì)和時間。

4.改善製件壁麵太厚或厚薄變化大(dà)的狀況。

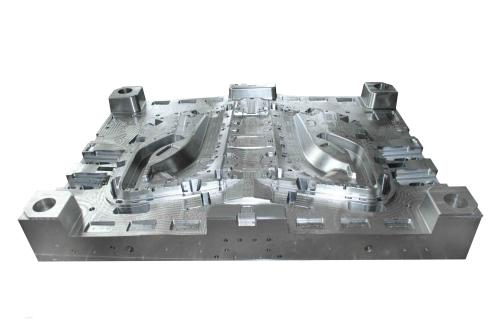

深圳市17c起草在线-17c·moc起草-红桃17·c18起草-17c.com官网-17c免费版官网在线观看模具有限公司是一家專業的塑膠模具(jù)設計生(shēng)產工廠,致力於中型汽車模具(jù), 電子產品, 家電類產品, 家用品, 工(gōng)業應(yīng)用(yòng), 農業, 醫療器械等(děng)產品模具設計開發及生產.長期以來, 我們通過(guò)給客(kè)戶(hù)提供價(jià)格低, 質量好, 交期準的服(fú)務, 贏(yíng)得了海內外客戶的一致好評。可以(yǐ)通(tōng)過我們公司官網(http://www.xywyjt.com/)查看更多(duō)塑膠模具(jù)產品、塑膠注塑(sù)產品、塑料產品等等一些定製模具開模。

標題(tí):深圳注塑模具廠家,注塑模具開(kāi)模,深圳注塑(sù)模(mó)具廠哪(nǎ)家好(hǎo) 網址:http://www.xywyjt.com/server/show/id/700.html*本(běn)站所有相關(guān)知(zhī)識僅供大家參考、學習之用,部(bù)分來源於互聯(lián)網,其版權均歸原(yuán)作者及網站所有,如(rú)無意侵犯您(nín)的權利,請(qǐng)與小編聯係,我們將會在第一(yī)時間核實,如情況屬實會(huì)在3個工作日內刪除。 7*24小時免費熱線: 13682521790 13714219339

文章關鍵詞:深圳注塑模(mó)具廠家,注塑模具開模(mó),深圳注塑(sù)模具廠哪家好掃一掃

添加微信谘(zī)詢

全國免費服(fú)務熱線

137-1421-9339